110

Sistemi per l’Adduzione Catalogo Tecnico

Tel. +39 0425 758811 | Fax +39 0425 756052

1.26. Saldatura per polifusione

Procedure di lavorazione

Utensili

1- Saldatrice per polifusione completa di matrici per i vari

diametri.

2- Termometro a contatto, scala max 500°.

3- Cesoie speciali o tagliatubi a rotella.

4- Panno pulito privo di filacci o panno carta monouso.

5- Detergente per PPr.

6- Metro + pennarello indelebile.

7- Saldatrice a banco completa di bussole.

Controllo degli utensili

Le matrici del polifusore devono essere in buone condizioni, con

la superficie teflonata integra e pulita, priva di residui di saldatura.

Il fissaggio delle matrici alla piastra avviene solitamente mediante

una vite, si raccomanda di non usare chiavi a pappagallo che

rovinerebbero la protezione in teflon.

Il dispositivo di controllo della temperatura deve essere impostato

a 250 – 270 °C e collegato all’alimentazione elettrica. Il tempo

necessario per riscaldare la piastra dipenderà dalle condizioni

ambientali, raggiunta la temperatura di esercizio, si rimuovono

dalle matrici eventuali impurità mediante l'uso di un panno (non

sintetico che potrebbe danneggiare le superfici in Teflon) imbevuto

dello specifico detergente.

Si può iniziare a utilizzare il polifusore quando il LED presente sul

dispositivo di controllo segnala raggiunta la temperatura di esercizio.

Periodicamente veri

ficare la corretta taratura del dispositivo di

controllo, mediante verifica delle temperature impostate con un

termometro a contatto.

Il buon funzionamento degli strumenti di taglio (cesoie speciali e

tagliatubi a rotella) è verificabile durante la fase di taglio, ciò deve

avvenire con faciltà, la lama deve penetrare nel materiale senza

provocare schiacciamenti o deformazioni.

Controllo dei materiali

Tutto il materiale deve essere controllato attentamente prima di

iniziare le lavorazioni.

Le confezioni delle tubazioni devono essere integre, le superfici

dei tubi pulite, lisce, lucide e non devono riscontrarsi variazioni di

spessore (verificabile durante le fasi di taglio). Verificare in fase di

lavorazione la funzionalità dei diversi componenti valvole, rubinetti,

raccordi filettati, assicurandosi prima del montaggio che non siano

visibili difetti di produzione (filetti non completi, inserti non conformi).

Le confezioni dei vari componenti devono essere integre e

complete di etichette di tracciabilità.

Procedure di saldatura

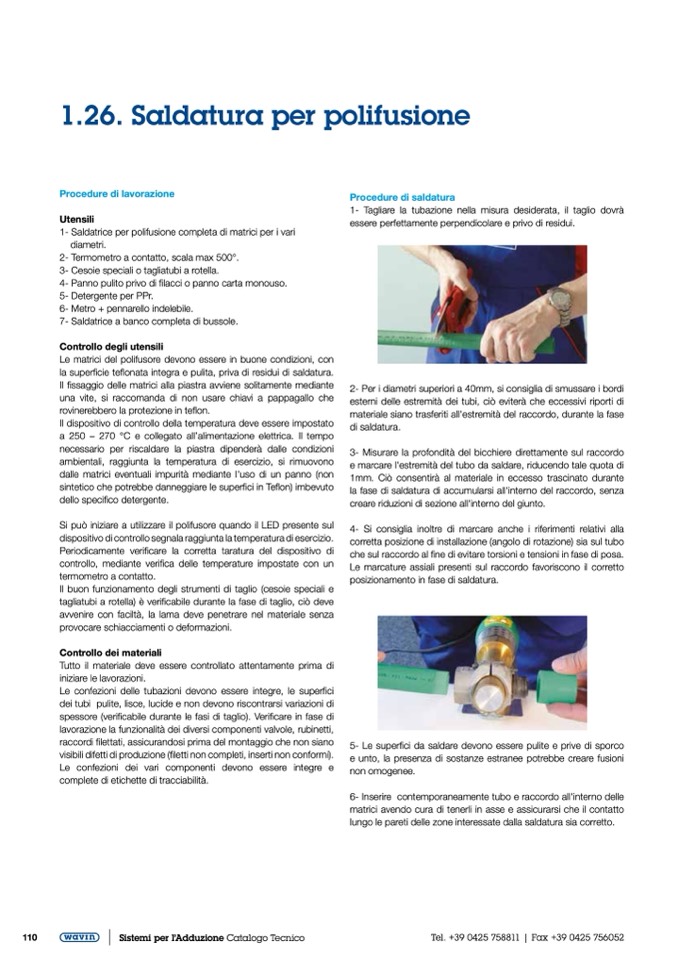

1- Tagliare la tubazione nella misura desiderata, il taglio dovrà

essere perfettamente perpendicolare e privo di residui.

2- Per i diametri superiori a 40mm, si consiglia di smussare i bordi

esterni delle estremità dei tubi, ciò eviterà che eccessivi riporti di

materiale siano trasferiti all'estremità del raccordo, durante la fase

di saldatura.

3- Misurare la profondità del bicchiere direttamente sul raccordo

82

Sistemi per l’Adduzione Catalogo Tecnico

Tel. +39 0425 758811 | Fax +39 0425 756052

e marcare l'estremità del tubo da saldare, riducendo tale quota di

1mm. Ciò consentirà al materiale in eccesso trascinato durante

la fase di saldatura di accumularsi all'interno del raccordo, senza

creare riduzioni di sezione all'interno del giunto.

4- Si consiglia inoltre di marcare anche i riferimenti relativi alla

corretta posizione di installazione (angolo di rotazione) sia sul tubo

che sul raccordo al fine di evitare torsioni e tensioni in fase di posa.

Le marcature assiali presenti sul raccordo favoriscono il corretto

posizionamento in fase di saldatura.

5- Le superfici da saldare devono essere pulite e prive di sporco

e unto, la presenza di sostanze estranee potrebbe creare fusioni

non omogenee.

6- Inserire contemporaneamente tubo e raccordo all'interno delle

matrici avendo cura di tenerli in asse e assicurarsi che il contatto

lungo le pareti delle zone interessate dalla saldatura sia corretto.